Intelligentes MES: Der Schlüssel zu skalierbarer und effizienter Batteriefertigung

Warum Batteriefertigung und Prozess-Skalierbarkeit die Top-Themen 2026 sind

Die Welt steht an der Schwelle einer Mobilitätsrevolution. Mit dem Durchbruch der Elektromobilität und dem wachsenden Bedarf an Energiespeicherung rückt die Batteriefertigung ins Zentrum industrieller Innovation. OEMs und Zulieferer stehen unter enormem Druck: Kapazitäten ausbauen, Qualität sichern und Kosten senken. Doch mit steigenden Stückzahlen und Erwartungen wachsen auch die Herausforderungen. Die Zukunft der E-Mobilität hängt an einer entscheidenden Frage: Können Hersteller Batterien in hoher Qualität zuverlässig, transparent und flexibel in großem Maßstab produzieren?

Content

- Batteriefertigung: Qualitätsanforderungen und Chancen in einer komplexen Landschaft

- Warum traditionelle Systeme bei Skalierung und Qualität versagen

- Die Lösung: MES für Batteriefertigung mit intelligenter Fertigungssoftware

- Was ist ein MOM?

- Warum MES für Batteriefertigung die Zukunft der E-Mobilität sichert

Batteriefertigung: Qualitätsanforderungen und Chancen in einer komplexen Landschaft

Ein Blick in eine moderne Smart Factory zeigt: Präzision und Druck liegen in der Luft. Die Herstellung von Batteriezellen verlangt höchste Präzision bei jedem Prozessschritt. Dazu zählen das Beschichten der Elektroden, die Zellmontage, die Formierung, Tests und die Pack-Integration. Die Rohstoffe Lithium, Nickel und Kobalt werden dabei zu Batteriezellen verarbeitet. Bereits geringfügige Abweichungen bei Temperatur oder Luftfeuchtigkeit können eine ganze Charge gefährden und sich negativ auf Leistung, Sicherheit und Lebensdauer auswirken.

Die Komplexität endet jedoch nicht auf dem Shopfloor. Die Batteriefertigung ist ein Marathon aus Compliance und Rückverfolgbarkeit. Vorschriften wie der EU-Batteriepass, ISO-Standards und GMP-Richtlinien verlangen lückenlose Dokumentation jedes Materials, jedes Prozessschritts und jeder Bedieneraktion. Traceability ist nicht nur eine gute Praxis, sondern für Qualität, Sicherheit und Markenreputation überlebenswichtig.

Aufgrund der rasanten Entwicklung des Marktes für E-Mobilität sind die Hersteller dazu angehalten, eine zunehmend vielfältigere Produktion zu gewährleisten. Hinzu kommt die Dynamik des Marktes: Neue Chemikalien und Zellformate (von prismatisch bis Pouch) werden in rasantem Tempo eingeführt. Produktionslinien müssen sich schnell an wechselnde Designs und Kundenanforderungen anpassen, und das bei gleichzeitiger Reinraum-Qualität. In diesem Hochrisiko-Umfeld sind Stillstände und Ausschuss nicht nur teuer, sondern gefährden die Marktführerschaft. Viele Fertigungsleiter berichten von denselben Problemen: ständiges „Feuerlöschen“ bei Qualitätsabweichungen, Papierberge für die Dokumentation und die Angst, dass ein einziger Fehler die gesamte Lieferkette ins Wanken bringt. Der Druck, mehr zu liefern, ohne dabei Qualität oder Compliance zu opfern, ist enorm.

Warum traditionelle Systeme bei Skalierung und Qualität versagen

Jahrzehntelang stützten sich Batteriewerke auf ein Flickwerk aus Legacy-IT-Systemen und manuellen Prozessen. Produktionsdaten liegen in isolierten Silos, Chargenergebnisse werden per Hand oder in Excel erfasst. Tritt ein Problem auf, dauert die Ursachenanalyse Stunden oder Tage. Echtzeit-Transparenz? Fehlanzeige. Die Integration mit ERP-, PLM- oder SCADA-Systemen ist oft rudimentär oder gar nicht vorhanden.

Das Ergebnis: Hersteller arbeiten mit eingeschränkter Sicht. Sie reagieren auf Probleme, statt sie vorherzusehen. Compliance-Audits werden zum hektischen Puzzle. Skalierung bedeutet wachsende Komplexität, aber nicht mehr Kontrolle.

Dieses alte Paradigma ist in der Ära der E-Mobilität nicht tragfähig. Mit wachsenden Produktionslinien und globalen Lieferketten braucht es eine intelligente, integrierte Plattform, die Transparenz, Agilität und Rückverfolgbarkeit sicherstellt.

Die Lösung: MES für Batteriefertigung mit intelligenter Fertigungssoftware

Willkommen im neuen Zeitalter der Batteriefertigung, das von intelligentem Prozessmanagement und fortschrittlichen MES-Lösungen angetrieben wird. Mit einer Lösung wie iTAC.MOM.Suite erhalten Hersteller ein digitales Rückgrat, das alle Prozesse von der Elektrodenproduktion bis zur Pack-Montage verbindet. Statt fragmentierter Daten gibt es Echtzeit-Transparenz über die gesamte Wertschöpfungskette. Jedes Material, jede Maschine, jede Aktion wird erfasst, analysiert und optimiert. Qualitätsprobleme werden erkannt und behoben, bevor sie eskalieren. Compliance wird vom Kostenfaktor zum Wettbewerbsvorteil dank digitaler Workflows und lückenloser Dokumentation.

Ein Beispiel: Ein Greenfield-Projekt für Batteriefertigung.

Ziel: Eine vollständig digitale Fabrik ohne Altlasten.

Durch die Implementierung von iTAC.MOM.Suite als zentrale Smart-Factory-Plattform erreichte das Team:

- Echtzeit-Transparenz

- Robuste Traceability

- Eine skalierbare Basis

So können Innovation und Expansion ohne Kompromisse erfolgen, unterstützt durch Automatisierung, Analytics und adaptives Produktionsmanagement.

Was ist ein MOM?

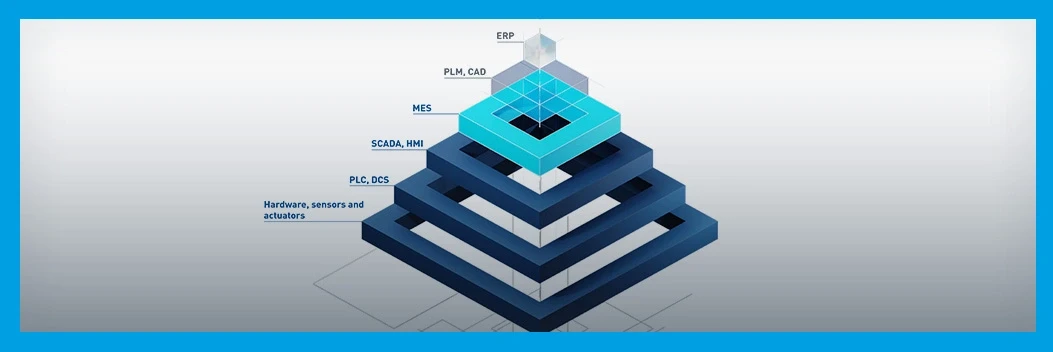

Eine Manufacturing Operations Management (MOM) Software ist eine Weiterentwicklung der zuvor beschriebenen MES-Lösungen. MOM lässt sich als übergeordnetes Konzept beschreiben, das die Produktionsabläufe des MES in die Geschäftsprozesse der Gesamtwertschöpfung integriert. Das MES ist also ein wichtiger Teilbereich des MOM-Ansatzes und fokussiert den Einsatz auf dem Shopfloor und die Aufgaben und Prozesse innerhalb der Produktion, während ein MOM darüber hinaus auch Informationen über verschiedene Unternehmensbereiche hinweg organisiert und koordiniert.

Das Konzept umfasst neben den ausführenden MES-Funktionen auch angrenzende Funktionen, zum Beispiel::

- Product Lifecycle Management (PLM): Produktentwicklung und Planung der Arbeitsschritte in der Produktion

- Enterprise Ressource Planning (ERP): Absatzplanung und kaufmännische Abwicklung von Aufträgen

- Manufacturing Execution Systems (MES): Ausführung der Fertigungsaufträge

- Quality Management Software (QMS): Sicherstellung Produktqualität

- Industrial Internet of Things (IIoT)-Plattform: Zusammenführung von Daten aus der Maschinensteuerung und Sensorik und die Überwachung der Fertigungsprozesse in Echtzeit

MOM ist somit ein umfassendes Konzept zur Optimierung des gesamten Wertschöpfungsprozesses. Unternehmen erreichen dies durch die digitale Steuerung der Fertigung und den bereichsübergreifenden Informationsaustausch. Eine nahtlose Kommunikation vom Shopfloor bis zur Managementebene sorgt dafür, dass alle IT-Systeme, vom MES bis zum ERP, miteinander harmonieren, was wiederum die Effizienz und Effektivität des gesamten Unternehmens steigert.

Warum MES für Batteriefertigung die Zukunft der E-Mobilität sichert

Der Weg zur elektrifizierten Mobilität ist zwar komplex, aber mit einem umfassenden MES durchaus machbar. Mit iTAC.MOM.Suite schließen Hersteller die Lücke zwischen Qualität, Compliance und Skalierbarkeit. Sie passen sich neuen Batteriedesigns an, fahren die Produktion hoch und erfüllen strengste Umwelt- und Regulierungsstandards, und das bei kontrollierten Kosten und Risiken.

Batteriefertigung ist das Herz der EV-Revolution. Nur intelligente, integrierte MES-Lösungen liefern die Qualität, Compliance und Skalierbarkeit, die für den Vorsprung entscheidend sind. iTAC.MOM.Suite bildet das digitale Rückgrat für die nächste Generation der Batteriefertigung und vereint Qualität, Compliance und Skalierbarkeit auf einer Plattform.

Neugierig, wie MES Ihre Batteriefertigung transformieren kann?

Entdecken Sie, wie unsere Kunden mit iTAC ihre Produktion revolutionieren – und erleben Sie intelligente Fertigung und Smart-Factory-Software in Aktion.