Batteriefertigung

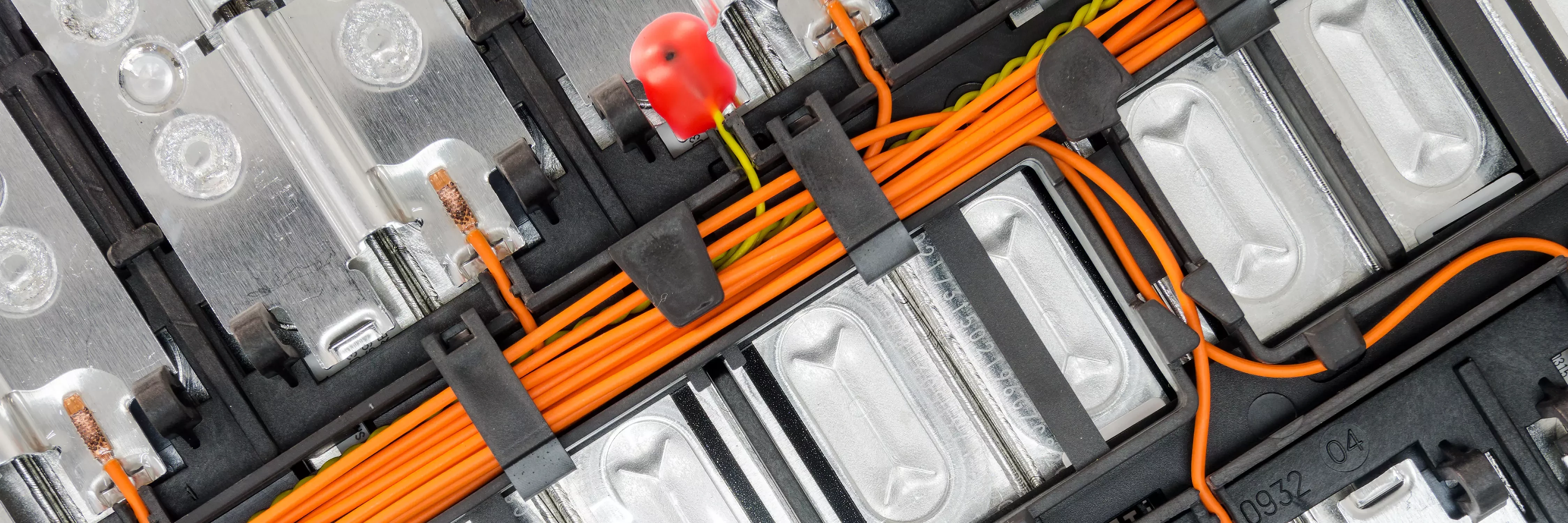

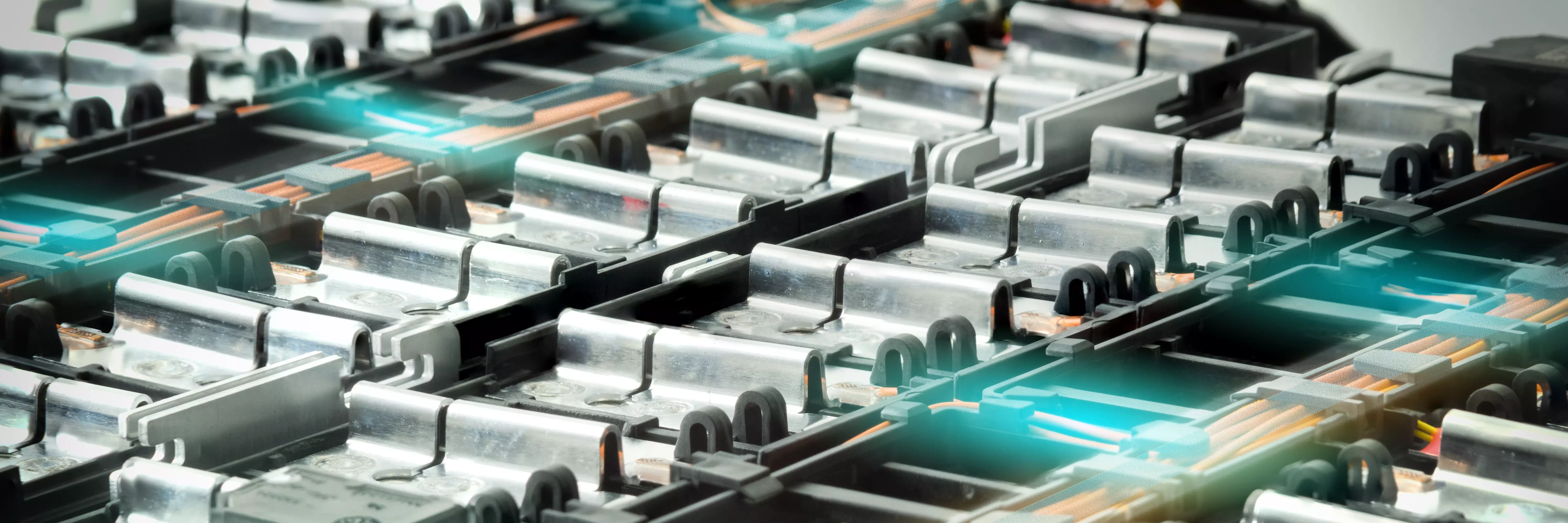

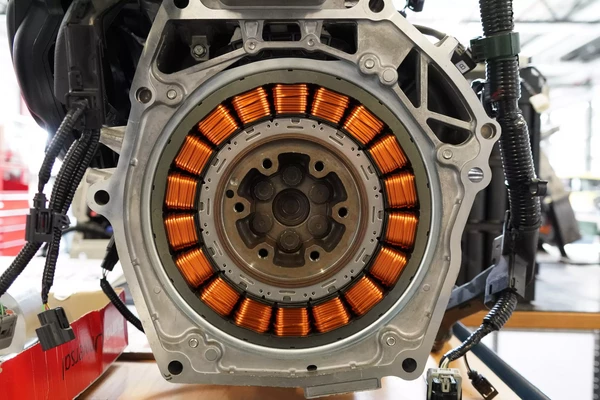

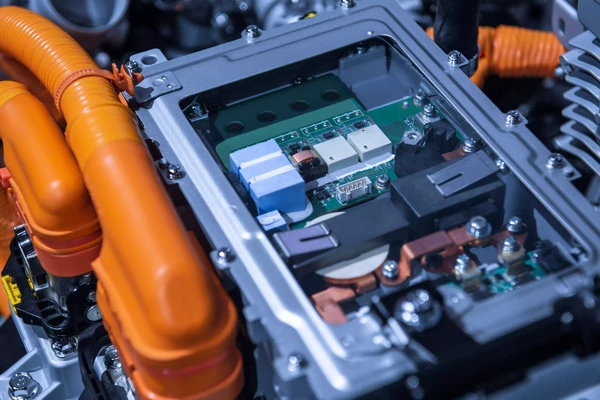

Die Elektroauto-Batterie ist das Herzstück eines E-Autos, die als Energiequelle für den Antrieb dient – denn ohne das passende Batteriesystem, wäre ein Elektroauto nutzlos. Diese E-Auto-Batterien bestehen aus miteinander verbundenen Modulen, die aus Batteriezellen zusammengesetzt sind. Die Zellen basieren auf der Lithium-Ionen-Technologie, die eine hohe Energiedichte und somit eine lange Lebensdauer gewährleistet und eine hohe Anzahl von Ladezyklen ermöglicht. Batterien gelten heutzutage als Schlüsseltechnologie im Bereich der E-Mobilität. Dabei wird nicht nur der Elektromotor mit Energie und Strom versorgt, sondern auch andere elektrische Systeme in BEVs (Battery Electric Vehicle).

Die Implementierung einer intelligenten Software-Lösung zur Steuerung der Produktion, wie der iTAC.MOM.Suite, ist daher unumgänglich, um end-to-end die Fertigungssabläufe in der Batterieproduktion zu optimieren. Hierbei können sowohl die Daten in der „Reel-to-Reel“ Produktion der Batteriezellen erfasst werden als auch die disktreten Daten in den nachgelagerten Montageprozessen. Die Hersteller von Akkus und Batterien, z.B.

Lithium-Ionen-Batterien, stehen vor der Herausforderung ihre Batteriezellen-Fertigungen auf erhöhte Produktionskapazitäten umzustellen, um den aktuellen Entwicklungen im Bereich der E-Mobilität standzuhalten. Einige Hersteller arbeiten aktuell häufig noch mit Insellösungen in der IT-Produktionssteuerung, die auf einzelne Prozesse fokussiert sind, jedoch keine ganzheitliche Lösung für sowohl vorgelagerte als auch nachgelagerte Prozesse darstellen.

iTAC.MOM.Suite in Batteriefertigungen

Um den steigenden Anforderungen im Markt gerecht zu werden und die wichtigsten Kriterien einer Batterieproduktion zu erfüllen, ist die Implementierung einer intelligenten IT-Lösung, wie der iTAC.MOM.Suite, zwingend notwendig. Sie stellt dabei einen Schlüsselfaktor zur Optimierung des Herstellungsprozesses dar. Der gesamte Produktionsprozess wird somit in einer Lösung abgebildet, was bedeutet, dass einzelnen Fertigungsprozesse der Lithium-Ionen-Batterien wie z.B. die Elektrodenfertigung, die Zell-Assemblierung bis hin zum Zell-Finishing, übergreifend vernetzt sind und Prozessflüsse ganzheitlich gesteuert und optimiert werden können.

Durchgängige Qualitätsanalyse und Traceability sind entscheidend im Herstellungsprozess einer Batterie, um Fehler frühzeitig zu erkennen und zu vermeiden

iTAC.MOM.Suite bietet Reporting-Tools wie z.B. iTAC.BI.Service, Quality Management und Production Management für Analyse und Berichterstattung von Prozess- und Qualitätsdaten

Die Lösung unterstützt die Steuerung der gesamten Batteriezellenproduktion, einschließlich Elekrodenfertigung, Zell-Assemblierung und Zell-Finishing

Wissenswertes

Im Fertigungsprozess von Batteriezellen ist eine durchgängige Qualitätsanalyse und Traceability enorm wichtig, um Fehler im Produktionsprozess frühzeitig zu erkennen und zu vermeiden. Das Manufacturing-Reporting der iTAC.MOM.Suite, wie der iTAC.BI.Service und das Quality Management, stellen Analyse- und Reportingmöglichkeiten für alle produkt- und prozessbezogenen Daten bereit. Somit wird die Qualität der Elektroden im gesamten Prozess bewertet und analysiert. Fehler, wie z.B. Löcher oder Einschlüsse beim Beschichten (Coating) der Folien, werden dokumentiert, können rückverfolgt werden und somit in späteren Prozessschritten aussortiert werden. Als end-to-end Lösung unterstützt die iTAC.MOM.Suite die Steuerung aller Produktionsprozesse von der Elektrodenfertigung, über Zell-Assemblierung bis hin zum Zell-Finishing. Neben der Lithium-Ionen-Batteriezelle (mit den dominierenden Zellformaten zylindrisch, prismatisch und Pouch) können auch Produktionsprozesse weiterer Zellarten in der MES/MOM-Lösung abgebildet werden. Zudem wird die Lösung für den Herstellungsprozess von Wasserstoff-Brennstoffzellen ebenfalls verwendet.

In den sehr komplexen Produktionsprozessen der Elektroauto-Batterien sind die Hersteller auf fortlaufende Kontrollen und Qualitätsprüfungen angewiesen. Dabei werden Daten erfasst, bewertet und auf Fehler geprüft. Um Veränderungen und Anomalien in den Prozessen frühzeitig zu erkennen und Fehler zu vermeiden, kann die iTAC.MA.Suite als Ergänzung zur iTAC.MOM.Suite oder als Stand-alone-Lösung eingesetzt werden. Die Produktlinie Manufacturing Analytics Control bietet Analysen auf Maschinen-, Linien- und Fabrikebene und deckt damit das gesamte Spektrum der Analytik ab.

Die iTAC.MA.Suite ist für die Analyse und Optimierung der Fertigungsleistung und die Vorhersage der zukünftigen Prozessqualität konzipiert und setzt entsprechende Analytics-Tools wie z.B. die iTAC.IIoT.Edge ein. Die iTAC-Lösung nutzt KI mit mathematischen Algorithmen, um aus den gesammelten Daten die relevanten Informationen zu analysieren, sodass Vorhersagen über Prozesse und deren Veränderungen abgeleitet werden können. Der Fertigungsprozess von Batteriezellen wird somit in Echtzeit analysiert und gesteuert, um sofort auf Störungen in der Fertigungslinie zu reagieren. Mit der richtigen Datenerfassung, Datenanalyse, predictive Maintenance und Tools für Predictive Quality, können Herausforderungen, die mit einer erhöhten Produktionskapazität in Batteriefertigungen einhergehen, gezielt bewältigt werden. Dadurch wird ein Fokus auf maximalen Output bei gleichzeitig maximaler Qualität gesetzt. Die iTAC.MA.Suite bildet die Korrelationen zwischen den unterschiedlichen Prozessdaten und kann somit die finale Auswirkung von unterschiedlichen Anomalien in Echtzeit darstellen.

Die Herstellung von Batterien spielt eine zentrale Rolle in der sich stets weiterentwickelnden Welt der Elektromobilität. In E-Autos sind Batterien und Akkus das Herzstück des Antriebs, die das Fahrzeug mit der benötigten Energie versorgen. Langlebige Batteriesysteme sind dabei von entscheidender Bedeutung, um die Reichweite und die Leistung der E-Autos zu maximieren. Jedoch stellt der wachsende Markt der Elektromobilität die Hersteller und Zulieferer auch vor neue Herausforderungen in der Produktion. Die Batteriezellen-Herstellung erfordert präzise Verfahren und hochtechnologische Produktionsanlagen. Die Aufgabe ist es, Ressourcen und Rohstoffe schonend und effizient einzusetzen und die neue Generation von E-Auto-Modellen fest zu etablieren und weiterzuentwickeln. Die Reduzierung von CO2-Emissionen und die Verwendung von CO2-armen Produktionsprozessen sind dabei wichtige Ziele. Die Materialien sollen dabei mit innovativen Produktionsverfahren verarbeitet werden und eine hohe Lebensdauer der E-Auto-Batterie sicherstellen. Die Batterie-Fertigung ist somit eine Schlüsselkomponente für die Zukunft der Elektromobilität und trägt maßgeblich dazu bei, den Weg zu einer nachhaltigen und elektrischen Fahrzeug-Flotte zu ebnen.

Die Batterieproduktion beginnt mit der Fertigung der Zellen, die den grundlegenden Baustein bei der Herstellung von Elektroautos legen. So wie bei Smartphones und Laptops eine lange Laufzeit der Akkus angestrebt wird, gilt es ebenso für den Lithium-Ionen-Akku bei E-Autos, eine möglichst langandauernde Energie-Versorgung zu ermöglichen. Die Lithium-Ionen-Akkus sind weit verbreitet, da sie eine hohe Energiedichte bieten und somit eine große Kapazität besitzen, was zu einer großen Reichweite des E-Autos führt. Diese Lithium-Ionen-Zellen werden aus Materialien wie Kobalt, Nickel, Lithium und anderen Metallen hergestellt, wobei die Gewinnung seltener Erden und der Umgang mit CO2-Emissionen eine wichtige Rolle spielen. Die herstellenden Unternehmen arbeiten kontinuierlich an der Entwicklung neuer Akkus, die eine höhere Leistung und eine längere Lebensdauer bieten, um die Anforderungen der nächsten Generation von Elektroautos zu erfüllen. Die Batterien werden schließlich zu Paketen oder Akkupacks zusammengefügt und in die Fahrzeuge eingebaut. Diese Akkupacks liefern die notwendige Energie für den Elektromotor, der das Auto antreibt. Hersteller von Elektroautos arbeiten in der Branche eng mit Spezialisten in der Batterieproduktion zusammen, um sicherzustellen, dass die Batterien den höchsten Qualitätsstandards entsprechen. Dabei setzen die Unternehmen fundiertes Know-How aus der Forschung ein. Auch Aspekte des Batterie-Recyclings werden immer wichtiger, um die Nachhaltigkeit der Elektromobilität zu fördern. Recycling-Initiativen gewinnen an Bedeutung, um die wertvollen Rohstoffe in den Batterien zurückzugewinnen und erneut zu nutzen.

Sie wünschen weitere Informationen?

Erfahren Sie mehr über die vielfältigen Möglichkeiten der iTAC.MOM.Suite im Bereich der Batteriefertigung. Kontaktieren Sie unser Team von Spezialisten mit einem breiten Spektrum an Wissen und Expertise, um Ihre Anforderungen zu besprechen und wie wir Ihnen helfen können!

Highlights & Vorteile

Optimierte Planung der Produktion (APS) auf Basis tatsächlicher und begrenzter Kapazitäten

Prozesssteuerung und Abbildung des gesamten Produktionsprozesses in einer Lösung (End-to-end)

Durchgängige Traceability aller Produktionsschritte

Einhaltung von Qualitäts- und Leistungsmerkmalen

Transparenz in der Produktion sowohl mit Business Intelligence als auch mit real-time Dashboarding

Vollständige Einhaltung aller Normen und Anforderungen (Production Compliance)

Erschließen von Optimierungspotentialen in der Steigerung der Produktivität durch optimierte Produktionsprozesse

Anwendung von Data-Analytics-Tools für das vorausschauende Steuern der Produktionsabläufe

Performance Management